El control del contenido de cisternas y silos abarca una amplia gama de complicaciones, ya que la información alimentada a estos sistemas, así como los usuarios de ellos, son muy variados; mientras que a producción le interesa saber la disponibilidad de material para iniciar la campaña, a compras le interesa saber cuándo realizar la siguiente adquisición y a almacén le interesa controlar y medir los movimientos de entrada y salida de material.

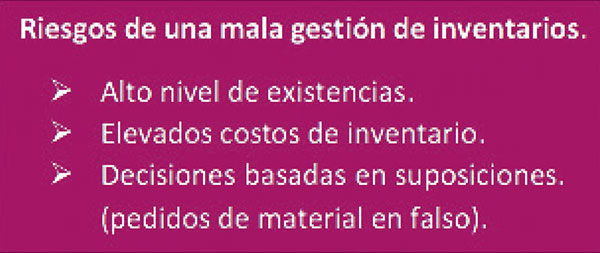

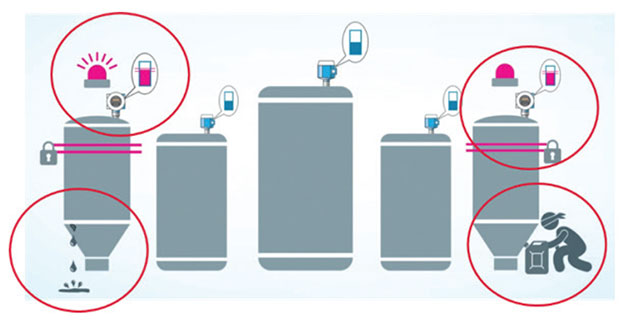

Para las empresas de fabricación, es típico que los valores de existencias no se midan y visualicen de forma coherente y que los datos de inventario se manejen manualmente, las consecuencias son a menudo errores en los datos, así como la duplicación del trabajo. Los operadores de almacenes y granjas de tanques enfrentan muchos retos: tienen que manipular los productos y materias primas a utilizar durante el proceso y hacerlo de forma segura y eficiente, además de controlar la capacidad y los volúmenes de negocio, controlar la calidad, evitar el sobrellenado, además de reducir los tiempos de carga y descarga para evitar paros de planta que afecten la operación de esta.

Para las empresas de fabricación, es típico que los valores de existencias no se midan y visualicen de forma coherente y que los datos de inventario se manejen manualmente, las consecuencias son a menudo errores en los datos, así como la duplicación del trabajo. Los operadores de almacenes y granjas de tanques enfrentan muchos retos: tienen que manipular los productos y materias primas a utilizar durante el proceso y hacerlo de forma segura y eficiente, además de controlar la capacidad y los volúmenes de negocio, controlar la calidad, evitar el sobrellenado, además de reducir los tiempos de carga y descarga para evitar paros de planta que afecten la operación de esta.

Hoy en día, muchas empresas están explorando nuevas estrategias para reducir costos y con esto acceder a nuevos nichos de negocio, por lo que el hecho de tener información del inventario en tiempo real cobra cada vez más relevancia. La automatización y gestión eficiente de los procesos empresariales no debe limitarse a la empresa, para aumentar la eficiencia en la gestión de inventarios es necesario crear alianzas entre proveedores y clientes. Un modelo de inventario gestionado por el proveedor, en el que el proveedor es responsable de la reposición y entrega del material a los clientes, es un ejemplo de esta forma de trabajo. La estrecha colaboración que esto implica requiere un alto nivel de confianza y entendimiento entre los socios comerciales para optimizar la cadena de suministro y optimizar los costos de transferencia de materiales.

Hoy en día, muchas empresas están explorando nuevas estrategias para reducir costos y con esto acceder a nuevos nichos de negocio, por lo que el hecho de tener información del inventario en tiempo real cobra cada vez más relevancia. La automatización y gestión eficiente de los procesos empresariales no debe limitarse a la empresa, para aumentar la eficiencia en la gestión de inventarios es necesario crear alianzas entre proveedores y clientes. Un modelo de inventario gestionado por el proveedor, en el que el proveedor es responsable de la reposición y entrega del material a los clientes, es un ejemplo de esta forma de trabajo. La estrecha colaboración que esto implica requiere un alto nivel de confianza y entendimiento entre los socios comerciales para optimizar la cadena de suministro y optimizar los costos de transferencia de materiales.

La integración de hardware y software eficientes puede ayudar a gerenciar de mejor manera los recursos materiales de la empresa, para, de esta forma, tomar decisiones de compra mucho más certeras; conociendo con exactitud y en tiempo real las cantidades de materia prima, así como el pronóstico de consumo para los próximos días y/o semanas. Aunque los costos de almacenamiento son un factor muy importante, la indisponibilidad del producto o las entregas urgentes resultan siempre más caras. El sistema utilizado debe reconocer el momento ideal para volver a pedir materias primas, si cae por debajo de umbrales y stocks de seguridad, el personal de la empresa debe ser alertado.

Para garantizar cero pérdidas en una empresa, una visión transparente de las cantidades de producto "entrante", "utilizado" y "saliente" en las instalaciones es necesario, poder detectar las salidas no autorizadas de productos, así como las fugas o microfugas en los depósitos o consumos irregulares deben ser detectados y el personal notificado.

Algunas soluciones en el control de inventario, además de llevar los controles de entradas y salidas, también pueden monitorearse las condiciones de almacenamiento, tales como temperatura, caudal, estado de la batería, densidad, pH, etc. Dependiendo de las propiedades del material, algunos materias primas son muy sensibles a las influencias ambientales, por lo que es importante supervisar que permanezcan dentro de parámetros específicos, esto garantizará la calidad tanto del producto como del proceso en la cadena de suministro.

Algunas soluciones en el control de inventario, además de llevar los controles de entradas y salidas, también pueden monitorearse las condiciones de almacenamiento, tales como temperatura, caudal, estado de la batería, densidad, pH, etc. Dependiendo de las propiedades del material, algunos materias primas son muy sensibles a las influencias ambientales, por lo que es importante supervisar que permanezcan dentro de parámetros específicos, esto garantizará la calidad tanto del producto como del proceso en la cadena de suministro.

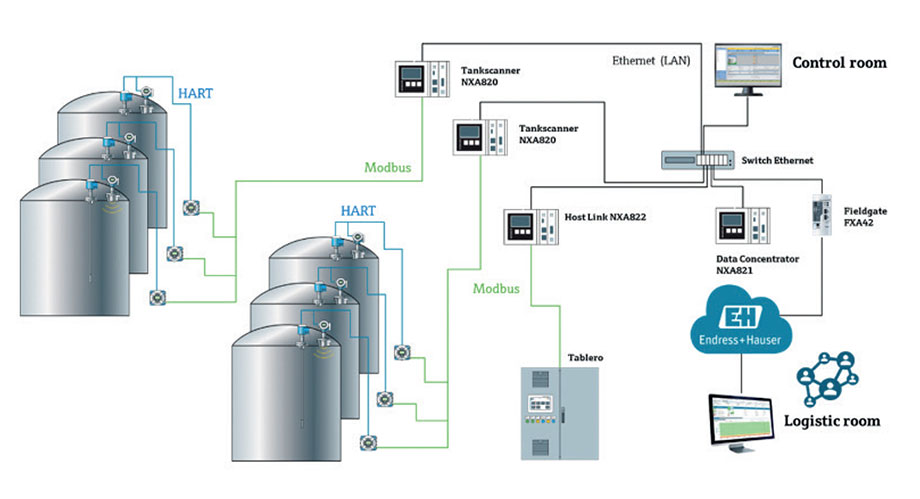

Actualmente, existen distintas soluciones o integraciones de instrumentos que ayudan a reducir pérdidas de tiempo y dinero, las cuales pueden estar integradas sólo con el monitoreo y control de los niveles de tanques o contenedores, considerar mediciones en las entradas y salidas de los tanques (transferencia y custodia), así como medir las condiciones del proceso de almacenamiento de los productos y las materias primas.

Actualmente, existen distintas soluciones o integraciones de instrumentos que ayudan a reducir pérdidas de tiempo y dinero, las cuales pueden estar integradas sólo con el monitoreo y control de los niveles de tanques o contenedores, considerar mediciones en las entradas y salidas de los tanques (transferencia y custodia), así como medir las condiciones del proceso de almacenamiento de los productos y las materias primas.

Para garantizar una ventaja competitiva a largo plazo, los procesos deben ser flexibles y escalables para adaptarse fácilmente a nuevas condiciones. Además, se requiere un alto nivel de seguridad para proteger de forma fiable a las personas, el medio ambiente y los activos.