- Héctor Hugo Téllez Cansigno

(Herramienta de mapeo para identificación, primer paso).

Experiencia técnica en Gestión de Riesgos de Calidad

Comentarios iniciales

Decidí escribir el presente artículo para compartir la experiencia profesional en la realización de evaluaciones de riesgo que he tenido la fortuna de realizar desde 2006 y que empecé a conocer y estudiar desde 2003, año en que la Organización Mundial de la Salud publicó el anexo de HACCP farmacéutico.

Esta publicación es el inicio para compartir mi experiencia de profesional de ciencias de la vida y dejar un legado a mis colegas, esperando que les sea útil al margen de los gurús de este tema, hoy en día, más que nunca entiendo la importancia de dejar documentos, videos de entrenamiento y la importancia de compartir experiencia, entre el Covid-19 y la pérdida irreparable de los iconos mexicanos que se fueron, me atrevo a escribir este pequeño homenaje por todo lo que compartieron y me enseñaron. Mil gracias, Jefe Edwin Raimond, Maestro Pedro Castañeda y amigo Carlos Huesca, denme la inspiración y la fuerza para trasmitir, saludos a la eternidad…

Este es el primer artículo de las herramientas de gestión de riesgo, muchas gracias a enFarma y al querido colega y amigo Mario Trías. Comencemos.

Introducción

Las iniciativas regulatorias como ICH Q8, Q9, Q10 y la gestión efectiva del proceso y la gestión de ciclo de vida del producto resaltan la necesidad de una comprensión exacta y holística de todos los procesos en todas las etapas y considerando todos los elementos para garantizar el desarrollo y la fabricación de un sistema seguro para obtener un producto efectivo.

Esto requiere nuevos niveles de conocimiento del proceso y del producto, la capacidad de dominar la variabilidad de las fuentes relevantes y comprender las relaciones entre el proceso y el producto, así como el conocimiento de todos los riesgos asociados y su efecto en la calidad del producto, son un deber que procesa y regula la industria.

Esta complejidad requiere de una representación clara y sistemática de los elementos de calidad que intervienen en la manufactura, desarrollar herramientas de mapeo de proceso más esquemáticas que permitan la identificación de los materiales, etapas, sistemas y demás participantes en donde puedan coexistir las fallas y la causa raíz es un punto importante en la gestión real de riesgo efectiva.

Usar un enfoque para mapear un proceso a través de sus etapas e identificar los puntos críticos del proceso fue publicado por Matej Janovjak, John Cunningham, Adam Fermier, Steve Mehrman y Roger Holenstein en Pharmaceutical Engineering, July-August 2016. Este artículo titulado “Multivariate Risk Modeling for Life Cycle Management CPPM for Effective Multivariate Risk Modeling for Life Cycle Managementla”, proporciona una guía muy clara para ofrecer una combinación única de datos científicos, experiencia del proceso y la evaluación de riesgos cuantitativa multivariada. La generalidad de este enfoque es adecuada a las aplicaciones de la Gestión de Riesgos de Calidad existentes y a la fabricación farmacéutica para cualquier etapa del ciclo de vida de los procesos de desarrollo y manufactura, proporcionando soluciones proactivas basadas en modelos para la gestión del ciclo de vida del proceso o producto.

Este artículo es un esfuerzo técnico para presentar las guías centrales del MPCP aplicado a los procesos, teniendo como base las referencias a este respecto y brindar a los lectores un documento escrito basado en la experiencia del autor usando esta herramienta desde 2016.

Bases del MPCP

El comportamiento de un sistema está determinado, principalmente, por las interacciones de causa y efecto entre sus elementos. La dinámica del MPCP es una metodología desarrollada por primera vez por Jay Forrester en la década de 1950, para ayudar a modelar y gestionar procesos complejos al documentar matemáticamente los factores e interacciones que influyen en un sistema. Utilizando ese mismo enfoque, creamos modelos MPCP para la gestión de riesgos de calidad en la fabricación farmacéutica. Este enfoque aprovecha algunos de los principios básicos de Forrester y del libro “Management Models for the Future” de Jan Jonker de 2009, sobre la recopilación del conocimiento en sistemas complejos de procesos y productos necesarios para construir un modelo eficaz y documentarlo en un entorno social/colaborativo; en este caso, usando la experiencia de científicos e ingenieros expertos en temas específicos. El uso de MPCP para documentar el conocimiento de ellos en las etapas y operaciones en entornos del proceso en la que son expertos y, luego, vincular estas experiencias que pueden proporcionar un modelo holístico de todo el proceso con base en su secuencia, tiempos y movimientos.

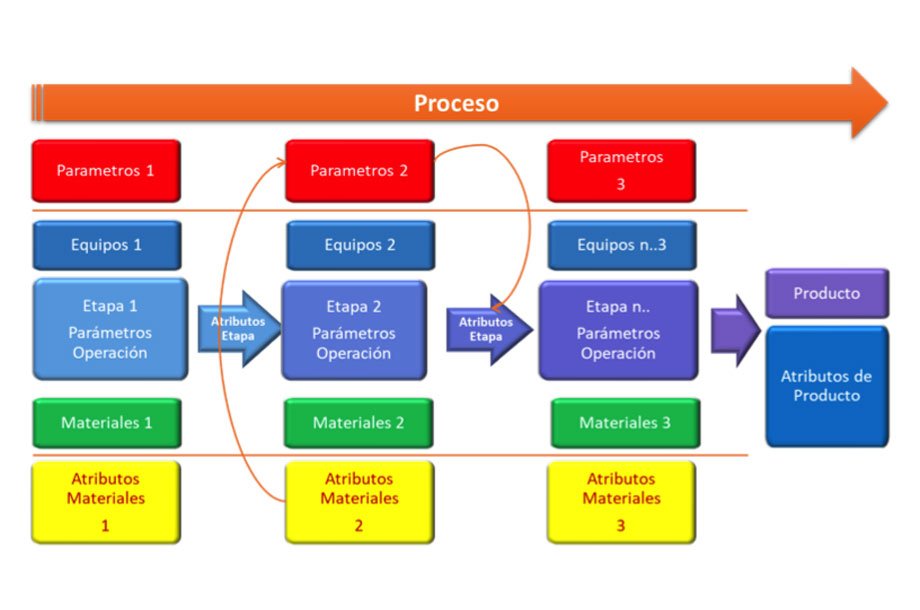

El objetivo de realizar esta integración es identificar de forma sencilla un modelo esquemático que permita visualizar las etapas, materiales, equipos, operaciones y todo aquel elemento que contribuya a la obtención de un producto o servicio, basándose en la secuenciación en tiempos y momentos del proceso (Ver esquema siguiente).

Este esquema permite visualizar de forma simple todas las etapas de un proceso y visualizar en una línea de tiempo los momentos y actores para cada etapa, así como sus atributos que permiten continuar hasta lograr la obtención exitosa, en nuestro caso, del producto terminado.

La utilidad principal para la Gestión de Riesgos de Calidad es realizar una identificación rápida de los Parámetros Críticos de Proceso (PCP) y de los Atributos Críticos de Calidad (ACC) de cada etapa y de los momentos que existen en el proceso. Estos PCP y ACC son los elementos donde la falla de operación o etapa y puede suceder ocasionando un defecto que tenga un impacto o daño en el producto, paciente o usuario.

Esta identificación, con la aplicación posterior de un Análisis Preliminar de Daños (PHA), permitirían la categorización de fallas para realizar un Análisis de Modo de Fallas por Efectos (AMFE) -correctamente dicho- y la búsqueda de la causa raíz por métodos apropiados, basándose en la calificación del Número Prioritario de Riesgo conforme a las bases de la ISO-31000 y FEDIS/31010 y de más Normas ISO para la administración de riesgos correcta y en cumplimiento a las Normas Oficiales Mexicanas aplicables a las Industrias de Ciencias de la Vida.

Entonces, surge la siguiente pregunta:

Pasos para elaborar un MPCP

- Describir de forma clara el objeto del estudio, es decir, el procedimiento, operación o proceso.

- Definir el alcance o qué se pretende estudiar.

- Proceder a elaborar el mapa de la siguiente manera:

- Realizar una línea de tiempo, del tiempo cero hasta llegar a la etapa final, producto o semiterminado deseado, donde localizaremos el punto final.

- En la línea de tiempo, dibujar las casillas correspondientes a cada etapa para obtener el producto o semiterminado.

- Puede colocarse en el interior el tiempo de realización de cada etapa y el nombre de la etapa.

- En los espacios de cada etapa pueden colocarse los atributos entre cada etapa de operación y sus valores de atributos críticos.

- En la parte superior para cada etapa se colocarán, desde la etapa, cero los materiales críticos y sus atributos para identificarlos al momento de realizar el mapeo.

- En la parte inferior, se colocarán también por etapa los equipos para realizarla y debajo de ellos los parámetros de control para cada etapa.

Es posible adicionar en esta representación, debajo de los equipos, los instrumentos críticos en los cuales se visualizan los parámetros o, incluso, las personas críticas que interactúan en el proceso.

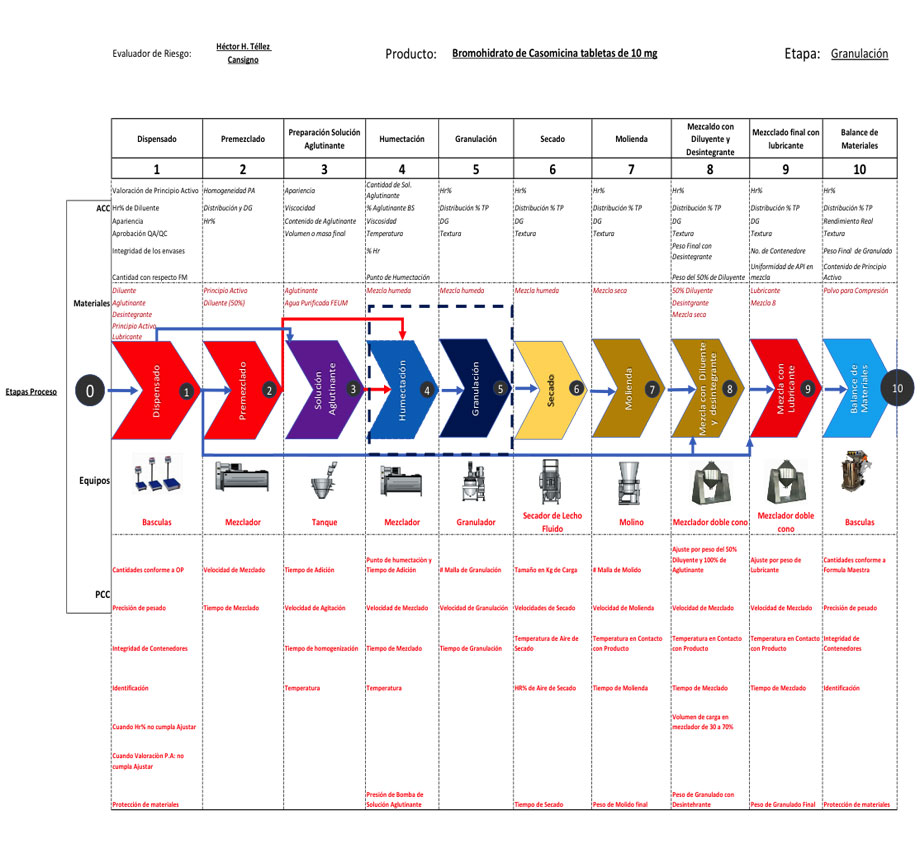

La siguiente figura ejemplifica un proceso de granulación aplicando esta metodología:

Este mapa elaborado se puede utilizar para:

- Construir un modelo comprobable de su conocimiento del proceso que puede validar su comprensión colectiva de éste.

- Diferencias individuales en percepción y conocimiento. Limitaciones prácticas para identificar interconexiones complejas y pensar en redes causales.

- Las dificultades en el procesamiento de experiencias individuales multivariadas en un grupo de DS ayudan a sacar los supuestos ocultos que tiene cada operación, material o parámetros al integrarlos en una representación más transparente y causal.

- Esto mejora la comprensión, la coherencia y el conocimiento de los datos, además de su implementación en el proceso de construcción de modelos. Es importante señalar que la estrategia debe considerarse complementaria a las estrategias tradicionales de gestión integrada de datos.

- Permite identificar los puntos de control donde pueden darse las fallas a ser filtradas posteriormente por el análisis de modo de falla y su filtración por el número de priorización de riesgo, filtrando por operación o etapa.

En resumen, la metodología MPCP permite modelar y simular el comportamiento de procesos complejos a través de una comprensión integral de las relaciones multivariadas, la variabilidad de procesos y productos, así como los riesgos asociados. El enfoque requiere una definición precisa de los límites del sistema a modelar, lo que permitirá la dirección del proceso sistémico en niveles operativos, tácticos y estratégicos.

Espero esta información sencilla puede ser de utilidad en su mapeo previo a los estudios y las evaluaciones de riesgo. En la siguiente entrega, explicaré la aplicación del Análisis Preliminar de Riesgos usando esta primera herramienta y luego el AMFE.

Héctor Hugo Téllez Cansigno