“El Anexo 1 de las GMP de la EMA destaca la importancia de implementar estrategias de control de contaminación y de la garantía de esterilidad”.

Por Edouard Pagnoud, Estelle Verger y Dr. Benjamin Brocco, de Aptar Pharma.

En este artículo, Edouard Pagnoud, gerente de Línea de Producto de Soluciones de Viales, Estelle Verger, gerente sénior de Desarrollo de Negocios, para las soluciones recubiertas de PremiumCoat®, y Benjamin Brocco, PhD, gerente de Marketing, todos de Aptar Pharma, analizan los nuevos requisitos asociados con la actualización del Anexo 1 de las Buenas Prácticas de Fabricación de la EMA con relación al envasado primario de inyectables para garantizar la esterilidad y la seguridad de los medicamentos, y examinan de qué manera PremiumFill® de Aptar puede reducir el riesgo de contaminación o defectos del producto.

El sector farmacéutico atraviesa una fase de transformación por la llegada de fármacos biotecnológicos, como los anticuerpos monoclonales, las proteínas recombinantes y los ácidos nucleicos que prometen revolucionar el cuidado de los pacientes y dar respuesta a necesidades terapéuticas no resueltas. Además, los biosimilares, que son análogos a los productos biológicos, también están ganando terreno en el mercado debido a su potencial para ofrecer alternativas más económicas de tratamiento frente a los medicamentos biotecnológicos innovadores. Sin embargo, la naturaleza delicada de estos fármacos exige un cuidado adicional en lo que respecta a su envasado y administración. Además de mantener su estabilidad y eficacia, el envase debe garantizar la máxima seguridad para los pacientes y facilitar su uso. El proceso de comercialización de un medicamento es complejo, exige tiempo y recursos financieros considerables. Dado lo mucho que está en juego, los fabricantes de productos farmacéuticos siempre buscan estrategias para optimizar sus procesos de desarrollo, minimizar los riesgos potenciales y evitar costosos desechos. Esto resulta aún más relevante si se tiene en cuenta la evolución del marco normativo.

Las recientes actualizaciones del Anexo 1 de las Buenas Prácticas de Fabricación de la Agencia Europea de Medicamentos (EMA GMP, por sus siglas en inglés) hacen hincapié en la importancia de aplicar estrategias de control de la contaminación y de garantía de la esterilidad, ya que la contaminación por partículas y la esterilidad son las principales causas por las que la FDA estadounidense retira productos del mercado1,2. Aunque estos cambios normativos están claramente encaminados a mejorar la seguridad de los pacientes, ejercen presión sobre los fabricantes de productos farmacéuticos para que cumplan estas normas de calidad cada vez más estrictas.

El envase primario desempeña un papel fundamental en este contexto, ya que está en contacto directo con el medicamento. Cualquier problema en la calidad del envase puede repercutir directamente en la eficacia y seguridad del medicamento. Por lo tanto, es imperativo que los fabricantes de medicamentos reconozcan la importancia del envasado primario en las primeras fases del proceso de desarrollo. Establecer alianzas con expertos en el envasado farmacéutico en las fases iniciales puede cambiar las reglas del juego y contribuir a que el traslado del medicamento del laboratorio al mercado sea fluido y satisfactorio. Aptar Pharma, con experiencia y conocimiento en la fabricación de componentes de goma y procesos relativos al cumplimiento de calidad farmacéutica, es un socio ideal para respaldar a los fabricantes de medicamentos en este aspecto crucial del desarrollo de fármacos.

Desarrollo de fármacos: un proceso complejo y costoso

En el sector farmacéutico, la seguridad y la eficacia de los medicamentos inyectables son primordiales. No obstante, una de las principales causas por las que la FDA retira fármacos inyectables del mercado es la contaminación por partículas. Estos contaminantes pueden suponer riesgos para la salud de los pacientes y provocar el rechazo de una dosis o de un lote en las líneas de llenado. A medida que el sector evoluciona y las normas reglamentarias se hacen cada vez más estrictas, los fabricantes deben garantizar la pureza y seguridad de sus productos. La reciente actualización del Anexo 1 de las GMP de la EMA, que entró en vigencia el 25 de agosto de 2023, tiene como objetivo garantizar la esterilidad y la seguridad de los medicamentos. Para ello, los fabricantes de medicamentos deben implementar un sistema de calidad farmacéutica que contemple los requisitos específicos de la fabricación de productos estériles, como el control de la contaminación microbiana, de partículas y endotoxinas, durante todo el ciclo de vida del producto. El establecimiento de una estrategia de control de la contaminación (CCS, por su sigla en inglés) es un elemento fundamental que debe aplicarse en todas las instalaciones, señalando y mitigando las posibles fuentes de contaminación. Sin embargo, no es sólo una directiva para los fabricantes de medicamentos, sino que extiende su influencia en toda la cadena de suministro. Esto asegura que todas las partes interesadas, incluidos los proveedores de envases primarios, cumplan las estrictas normas de control de contaminación. Al integrar toda la cadena de suministro, la CCS garantiza que cada etapa, desde la producción inicial hasta el envasado final, cumpla las normas más estrictas de calidad y seguridad de los productos.

PremiumFill® de Aptar Pharma: Garantía de calidad para sus pacientes y eficacia operativa

Aptar Pharma lleva décadas liderando el desarrollo de componentes de cierre de inyectables, haciendo uso de formulaciones puras y procesos de fabricación de vanguardia (Figura 1). Como socio clave de los fabricantes de medicamentos, Aptar Pharma se adapta a la evolución del mercado para permitir el desarrollo exitoso de fármacos. Aptar Pharma, que ya es líder mundial en protectores rígidos de agujas y un actor clave en soluciones de película de recubrimiento de etileno tetrafluoroetileno (ETFE) para medicamentos delicados a través de PremiumCoat®, ha estado desarrollando nuevas estrategias y soluciones para satisfacer las crecientes necesidades del mercado respecto de la contaminación externa. Las soluciones PremiumFill® para tapones de viales y émbolos de jeringas proporcionan a los socios farmacéuticos componentes de cierre de mayor calidad con especificaciones más estrictas en cuanto a criterios clave de contaminación. Estas especificaciones contemplan la contaminación de origen biológico, las partículas (incluidas las extrañas, metálicas o de goma) y las fibras, con un mejor índice general de recuento de partículas.

PremiumFill® utiliza las mismas formulaciones de goma y diseños de componentes ya probados en el mercado, y aprovecha la tecnología de acabado Ultraclean 6 de Aptar Pharma. Las especificaciones mejoradas se obtienen realizando todas las fases de moldeado y corte en una sala blanca con clasificación ISO 7, lo que reduce el riesgo de que se introduzcan partículas externas sobre la goma o en su interior. Además de la fabricación en sala blanca, el proceso PremiumFill® incluye robots de alta precisión durante las fases de moldeado, lo que disminuye el riesgo de introducción de partículas a través de la interacción humana, al tiempo que mejora la reproducibilidad y la uniformidad (Figura 2).

Todas estas tecnologías se han integrado en PremiumFill® con un objetivo en mente: ofrecer una mayor calidad a los clientes de Aptar Pharma y a sus pacientes. Esto forma parte del compromiso de la empresa de mejorar la seguridad de los pacientes y, al mismo tiempo, respaldar el cumplimiento de la normativa. El proceso de acabado Ultraclean 6, que es parte integrante de PremiumFill®, está incluido en un Archivo Maestro de Medicamentos (DMF, por su sigla en inglés) de tipo V de la FDA para facilitar la presentación de los documentos reglamentarios del cliente. Además, dado que PremiumFill® utiliza las mismas formulaciones de goma, diseños de producto y proceso de acabado que los productos estándar, los expertos de Aptar Pharma han evaluado que el cambio a PremiumFill® no requeriría una nueva aprobación, lo que convierte a PremiumFill® en una forma rápida y sencilla de apoyar aún más el cumplimiento de los requisitos del Anexo 1. Los productos PremiumFill® han demostrado sus ventajas en el mercado durante años. Aptar Pharma mejora PremiumFill® para garantizar el cumplimiento de especificaciones más estrictas y una mayor calidad a sus clientes de todo el mundo.

“Los expertos de Aptar Pharma han evaluado que el cambio a PremiumFill® no requeriría una nueva aprobación, lo que convierte a PremiumFill® en una forma rápida y sencilla de apoyar aún más el cumplimiento de los requisitos del Anexo 1”.

Estudio de caso: Premiumfill® redujo los niveles de desechos en más de un 20% en la línea de llenado de un cliente

Al ofrecer una mayor calidad con especificaciones más estrictas, PremiumFill® también puede ayudar a reducir el riesgo asociado a la contaminación o los defectos del producto para mejorar la eficacia operativa del llenado-acabado limitando el riesgo de rechazo en la línea de llenado. Esto se demostró mediante el estudio de un caso realizado en las instalaciones de un cliente.

El fabricante farmacéutico cambió de un tapón de vial estándar de Aptar Pharma al correspondiente tapón de vial PremiumFill. Es importante señalar que la actualización a PremiumFill® no requirió ninguna adaptación del proceso ni tener que presentar información adicional del producto. Como las formulaciones y los diseños son estrictamente idénticos, el producto pudo procesarse con la misma eficacia en las líneas de llenado existentes.

Durante un periodo de nueve meses de trabajo con PremiumFill®, el socio de Aptar Pharma informó una reducción de su tasa de desechos superior al 20%, y no hubo reclamos de calidad relacionados con los productos PremiumFill®. Las principales reducciones de defectos registradas fueron por contaminación de fibras y manchas de goma, ambas incluidas en las especificaciones de PremiumFill®.

Además de ayudar al cliente a cumplir las estrictas normas reglamentarias, PremiumFill® demostró su eficacia en la mejora de la eficiencia operativa. La reducción considerable de los niveles de desechos ilustra el potencial de PremiumFill® para reducir los costos relacionados con los rechazos de productos, lo cual disminuye el costo total de propiedad de los componentes de cierre, a la vez que ayuda a los clientes a cumplir sus objetivos de sustentabilidad.

Soluciones complementarias para mejorar la eficacia operativa y el cumplimiento de las normas

A la hora de abordar la contaminación biológica y por partículas, la limpieza del envase primario es solo una de las medidas que pueden activarse, ya que únicamente afecta a una de las fuentes de contaminación. Otras etapas del proceso de llenado-acabado pueden causar contaminación externa, como partículas procedentes de las bolsas que contienen el envase primario, o incluso de la intervención humana al introducir los elementos del envase primario en la línea de llenado.

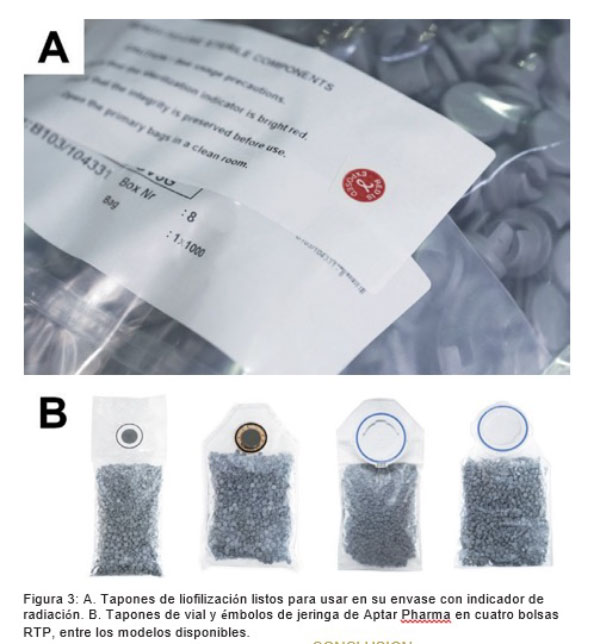

Otra medida sería cambiar los cierres no estériles listos para esterilizar (RTS, por sus siglas en inglés) por componentes esterilizados por rayos gamma listos para usar (RTU, por sus siglas en inglés). Además de ser la única solución que garantiza la esterilidad a la hora de usarlos, los RTU también evitan el uso de Tyvek, que se considera una fuente de fibras3. Las soluciones RTU de Aptar Pharma utilizan únicamente bolsas de polietileno soldadas, con o sin puerto de transferencia rápida (RTP, por sus siglas en inglés), lo que ayuda a los fabricantes farmacéuticos a cumplir tanto con los requisitos de garantía de esterilidad como con los de control de contaminación establecidos en la actualización del Anexo 1. Además, el uso de una solución RTU puede resultar eficiente desde el punto de vista operativo, ya que ahorra tiempo, costos y espacio asociados al equipamiento de la esterilización y su validación (Figura 3).

Cuando se introducen componentes de cierre primario en la línea de llenado, existe el riesgo de que contaminantes biológicos o partículas entren inadvertidamente en el entorno restringido de la línea de llenado, lo que podría provocar algún problema. Para limitar el riesgo de contaminación durante este paso, la sección 4.18 del nuevo Anexo 1 recomienda encarecidamente el uso de aisladores o del sistema de barrera de acceso restringido (RABS, por sus siglas en inglés) junto con las bolsas RTP.

“Para limitar el riesgo de contaminación durante este paso, la sección 4.18 del nuevo Anexo 1 recomienda encarecidamente el uso de aisladores o del sistema de barrera de acceso restringido (RABS) junto con las bolsas RTP”.

Para facilitar a los socios de Aptar Pharma cumplir con el nuevo Anexo 1 en lo que respecta a la garantía de esterilidad y la CCS, Aptar Pharma combina varias estrategias:

- Limitar el riesgo de partículas y defectos relacionados con los componentes de cierre gracias a los componentes PremiumFill.

- Favorecer los componentes RTU esterilizados por rayos gamma para garantizar la esterilidad en el momento de su uso y limitar el riesgo de que se generen partículas que posiblemente se relacionen con la utilización de bolsas Tyvek.

- Usar bolsas RTP junto con aisladores para evitar la introducción accidental de contaminantes en la línea de llenado.

Además, al minimizar los riesgos de contaminación y cumplir con el nuevo Anexo 1, esta combinación de soluciones tiene el potencial de reducir tanto los índices de rechazo como la huella operativa del proceso de llenado-acabado, lo que favorece la eficiencia y el ahorro en equipamiento y gastos de validación.

Conclusión

El sector farmacéutico está experimentando cambios significativos con la promesa de abordar necesidades terapéuticas no cubiertas, pero esto también conlleva desafíos en el envasado y en la administración de fármacos debido al carácter delicado de los medicamentos biotecnológicos y los biosimilares. Aunque garantizar la estabilidad, eficacia y seguridad de estos medicamentos sigue siendo la prioridad clave, acelerar el proceso desde el desarrollo del fármaco hasta su comercialización y garantizar una producción fluida resulta fundamental para que los fabricantes de productos farmacéuticos alcancen sus objetivos de rentabilidad. Las recientes actualizaciones normativas, como el Anexo 1 de las GMP de la EMA, destacan la importancia del control de la contaminación y la garantía de esterilidad. Estas reglamentaciones obligan a los fabricantes a cumplir normas de calidad cada vez más estrictas, y la importancia de asociarse con expertos en envasado primario se convierte en un factor crítico para el proceso de desarrollo de fármacos. Aptar Pharma, al corriente de las últimas tendencias, adapta sus soluciones PremiumFill® para alinearse a los requisitosnormativos y las necesidades del mercado, haciendo hincapié en su compromiso con la calidad.

Para reducir aún más los riesgos de contaminación durante el proceso de llenado-acabado, se recomienda un enfoque integral que garantice el cumplimiento de las normas reglamentarias y optimice la eficiencia operativa. Esto incluye adoptar componentes RTU esterilizados por rayos gamma para garantizar la esterilidad en el momento del uso, junto con bolsas RTP para limitar aún más los riesgos de contaminación por partículas.

A medida que el sector farmacéutico sigue transformándose, los fabricantes deben dar prioridad tanto a la calidad del producto como a la eficiencia operativa. Los esfuerzos de colaboración con socios con visión de futuro, como Aptar Pharma, pueden proporcionar información valiosa para garantizar los más altos estándares de seguridad del paciente, el cumplimiento normativo y una rápida comercialización.

Acerca de la empresa

Para los clientes del sector farmacéuticos de todo el mundo, Aptar Pharma es el mayor referente en la administración de fármacos, desde la formulación hasta llegar al paciente; proporciona sistemas innovadores de administración de fármacos, componentes y soluciones de materiales activos a través de la más amplia gama de vías de administración, incluidas la nasal, pulmonar, oftálmica, dérmica e inyectable. Aptar Pharma Services ofrece soporte desde la fase inicial hasta la comercialización para acelerar el proceso de desarrollo y reducir el riesgo que conlleva. Con un fuerte enfoque en la innovación, está a la vanguardia en el desarrollo de soluciones digitales de salud para mejorar la adherencia y el cumplimento del tratamiento por parte de los pacientes. Con una presencia mundial de 14 plantas de fabricación, Aptar Pharma ofrece seguridad en cuanto al suministro y apoyo local a sus clientes. Aptar Pharma forma parte de AptarGroup.

Acerca de los autores

Edouard Pagnoud es gerente de Línea de Producto de Soluciones de Viales en la división de Inyectables de Aptar Pharma. Graduado en Ingeniería Química por la Université Technologique de Compiègne en Francia, el Sr. Pagnoud lleva más de 10 años trabajando en la industria cosmética y farmacéutica. Antes de unirse a Aptar Pharma en 2021, ocupó puestos técnicos e industriales y adquirió una gran experiencia en el desarrollo de productos y la gestión del ciclo de vida de soluciones de alto valor. En su cargo actual, el Sr. Pagnoud es responsable de la plataforma de soluciones para viales y se compromete a respaldar los proyectos de desarrollo de los clientes.

Edouard Pagnoud es gerente de Línea de Producto de Soluciones de Viales en la división de Inyectables de Aptar Pharma. Graduado en Ingeniería Química por la Université Technologique de Compiègne en Francia, el Sr. Pagnoud lleva más de 10 años trabajando en la industria cosmética y farmacéutica. Antes de unirse a Aptar Pharma en 2021, ocupó puestos técnicos e industriales y adquirió una gran experiencia en el desarrollo de productos y la gestión del ciclo de vida de soluciones de alto valor. En su cargo actual, el Sr. Pagnoud es responsable de la plataforma de soluciones para viales y se compromete a respaldar los proyectos de desarrollo de los clientes.

Estelle Verger es gerente sénior de Desarrollo de Negocios de soluciones recubiertas de PremiumCoat® en la división Inyectables de Aptar Pharma. Es responsable del crecimiento de la plataforma PremiumCoat® en el mercado mundial de inyectables. Tras graduarse en la Escuela de Negocios ESSEC y Fachhochschule Dortmund, con un Máster en Gestión Empresarial Internacional, en 2011, ingresó en Aptar Pharma como gerente de Ventas de la división Inyectables. Posteriormente, la Sra. Verger se trasladó a la división Consumer Healthcare de Aptar Pharma como gerente de producto, en donde, por varios años, estuvo a cargo de los sistemas dosificadores Airless para aplicaciones farmacéuticas antes de regresar a la división Inyectables de Aptar Pharma en 2020.

Estelle Verger es gerente sénior de Desarrollo de Negocios de soluciones recubiertas de PremiumCoat® en la división Inyectables de Aptar Pharma. Es responsable del crecimiento de la plataforma PremiumCoat® en el mercado mundial de inyectables. Tras graduarse en la Escuela de Negocios ESSEC y Fachhochschule Dortmund, con un Máster en Gestión Empresarial Internacional, en 2011, ingresó en Aptar Pharma como gerente de Ventas de la división Inyectables. Posteriormente, la Sra. Verger se trasladó a la división Consumer Healthcare de Aptar Pharma como gerente de producto, en donde, por varios años, estuvo a cargo de los sistemas dosificadores Airless para aplicaciones farmacéuticas antes de regresar a la división Inyectables de Aptar Pharma en 2020.

Benjamín Brocco es el director global de Marketing de la división Inyectables de Aptar Pharma. El Dr. Brocco obtuvo un doctorado en Biofísica y se graduó en la Grenoble Ecole de Management de Francia. El Dr. Brocco trabajó en una empresa líder mundial de dispositivos de administración de medicamentos, donde adquirió un profundo conocimiento de las necesidades de los desarrolladores de fármacos inyectables. En 2020, comenzó a trabajar en Aptar Pharma como especialista en marketing y progresó hasta su puesto actual, en el que coordina las operaciones de marketing de la división y adapta la propuesta de valor de Aptar Pharma a las necesidades del mercado.

Benjamín Brocco es el director global de Marketing de la división Inyectables de Aptar Pharma. El Dr. Brocco obtuvo un doctorado en Biofísica y se graduó en la Grenoble Ecole de Management de Francia. El Dr. Brocco trabajó en una empresa líder mundial de dispositivos de administración de medicamentos, donde adquirió un profundo conocimiento de las necesidades de los desarrolladores de fármacos inyectables. En 2020, comenzó a trabajar en Aptar Pharma como especialista en marketing y progresó hasta su puesto actual, en el que coordina las operaciones de marketing de la división y adapta la propuesta de valor de Aptar Pharma a las necesidades del mercado.

Referencias:

- Tawde S, “Particulate Matter in Injectables: Main cause for Recalls”. J Pharmacovigil, 01 de marzo de 2015.

- “Recalls, Market Withdrawals, & Safety Alerts”. US FDA, 2020.

- Berggren J, Deuthschlet G, “Winning combination: reducing particles in RTU packaging by aligning lid material, adhesive and sealing parameters in a holistic approach.” A3P, julio de 2020.

Para más información sobre PremiumFill® y PremiumCoat® de Aptar Pharma, visite: www.aptar.com/pharmaceutical/delivery- routes/injectables