En esta ocasión, analizaremos el nuevo enfoque de las herramientas de Validación de procesos, comparándola con el concepto que he denominado como “Lean Validation”, de forma que aporte valor a la organización en todos los procesos de la cadena de valor de la organización y la importancia de su inclusión en esta práctica de Validación de procesos.

Comenzaremos por preguntarnos: ¿Qué espera la organización al validar los procesos?, ¿que se cumpla con la normatividad local y global vigentes? o ¿que incremente la rentabilidad del Negocio? (Fig. 1).

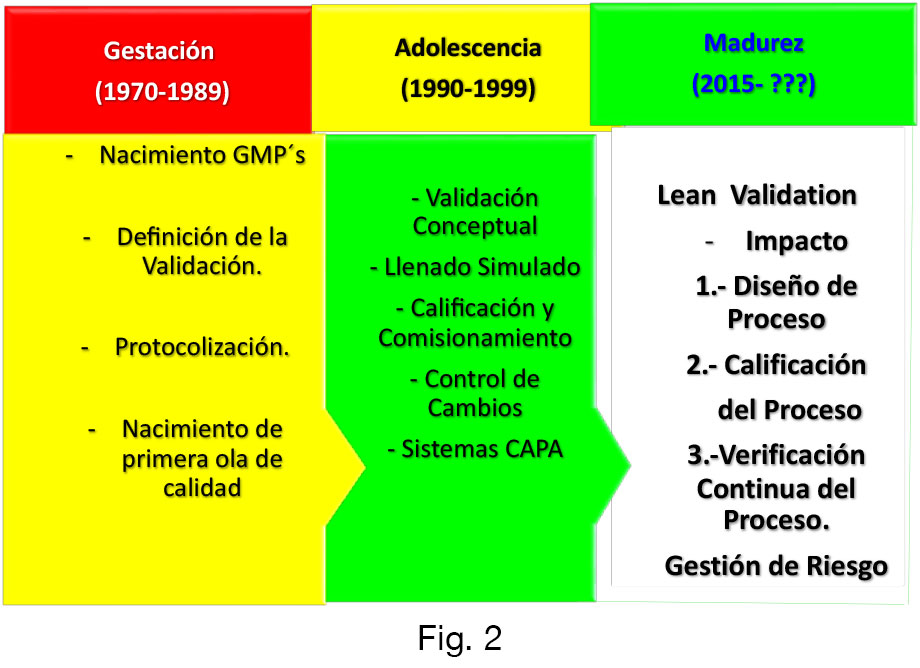

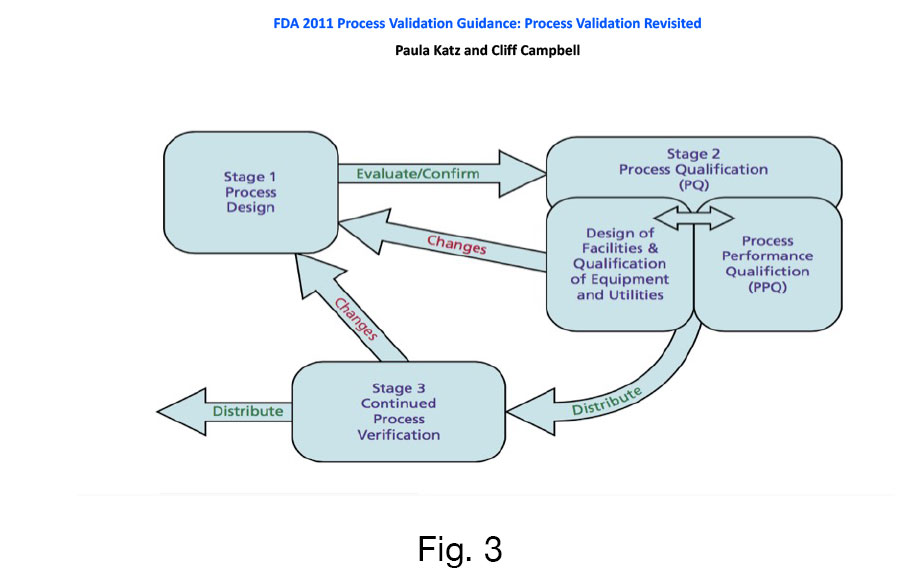

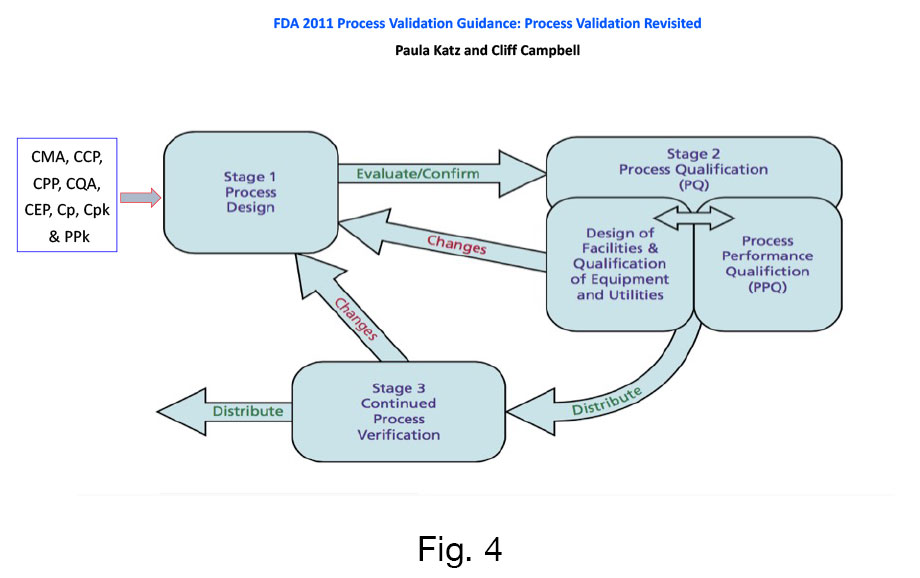

Con base en la evolución de la Validación de procesos (Fig. 2), tenemos un enfoque de la Validación llamado “Lean Validation”, cuyo mayor impacto lo tenemos en la aplicación de las tres etapas del Proceso de Validación, cuya referencia está publicada en el Guidance for Industry-Process Validation: General Principles and Practice inciso B. Approach to Process Validation. Stage 1 – Process Design, Stage 2 – Process Qualification y Stage – 3 Continued Process Verification (Fig. 3).

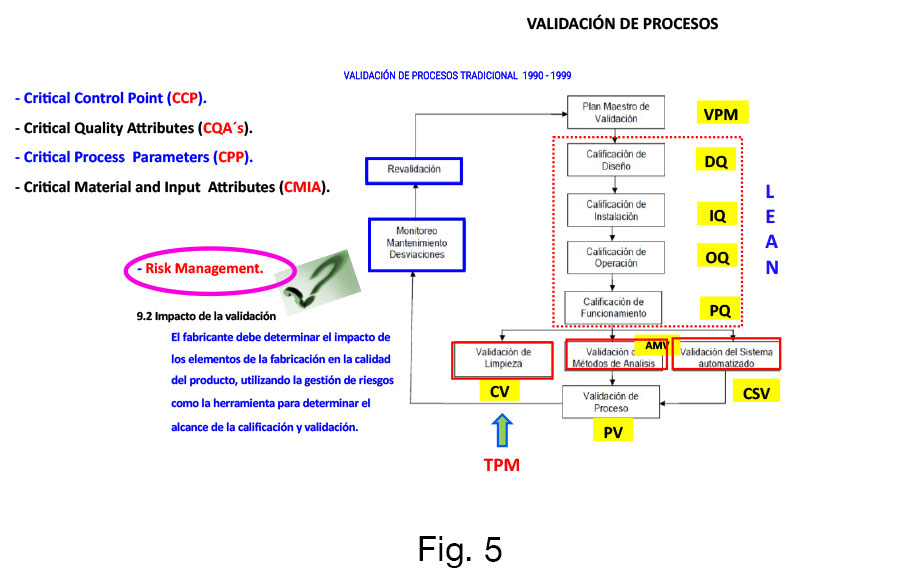

En las que será determinante en el estado 1 – Diseño del Proceso (NOM-059-SSA1-2015 inciso 9.9.2.1), definir los CMA, CPP, CCP, que afectaran los CQA´s del producto final, tanto para la Calificación de Equipos como para el proceso de validación (Fig. 4), proporcionando las metodologías necesarias para mejorar continuamente, mediante la verificación continua del proceso (Estado 3, inciso 9.9.2.3) y crear valor a sus clientes, demostrando el mantenimiento del Estado Validado en todo el ciclo de vida del producto, teniendo como principio fundamental la Gestión de Riesgos de Calidad (GRC) en cada una de las etapas de la Validación de Procesos, en las que incluiremos los conceptos de Lean en cada una de las etapas de Calificación, en la que será fundamental la aplicación de las metodologías que apliquen en cada fase para incrementar la productividad de los procesos validados en toda la cadena de valor (Fig. 5).

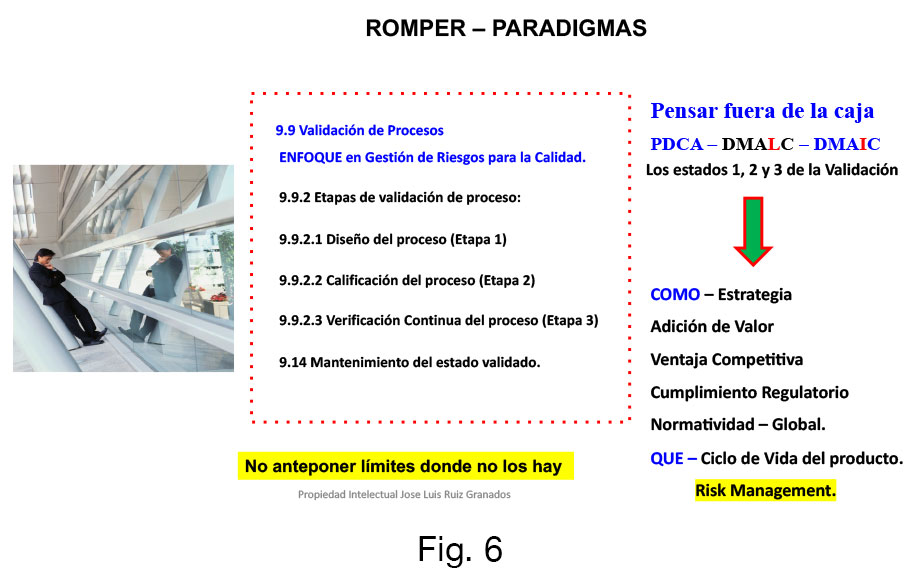

Para lograr estos beneficios es imprescindible romper paradigmas que hoy por hoy permanecen arraigados en el sector farmacéutico obstaculizando el proceso de mejora continua (PDCA) en los procesos validados, debemos pensar fuera de la caja para desarrollar las estrategias necesarias de productividad y plasmarlas específicamente en los protocolos de Validación, como desarrollaremos y aplicaremos estos modelos de DMALC y DMAIC dentro del PDCA, para ir más allá del cumplimiento regulatorio local y global, y generar ventaja competitiva a la organización a través de la validación de procesos, manteniéndolos altamente productivos, demostrando el mantenimiento del estado validado en todo el ciclo de vida del producto, todos bajo la sombrilla de la GRC (Fig. 6).

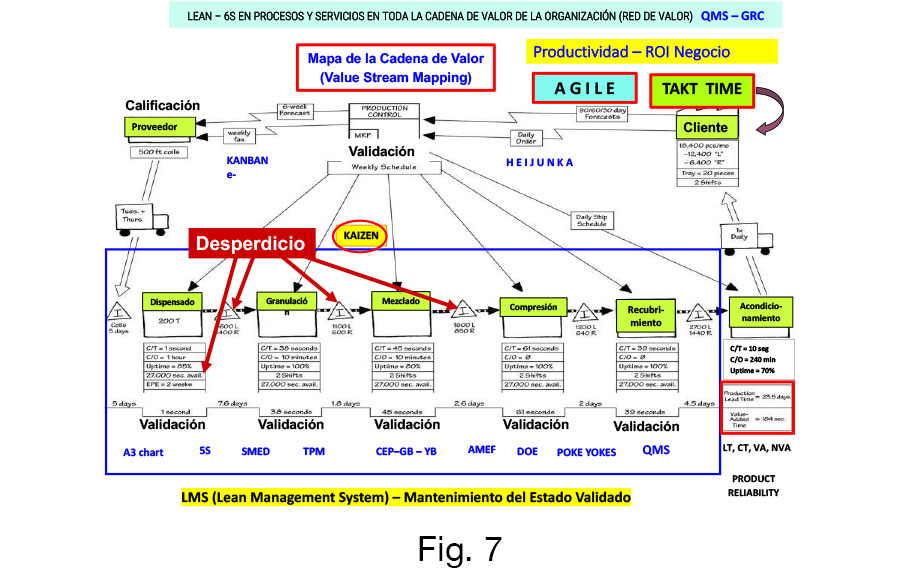

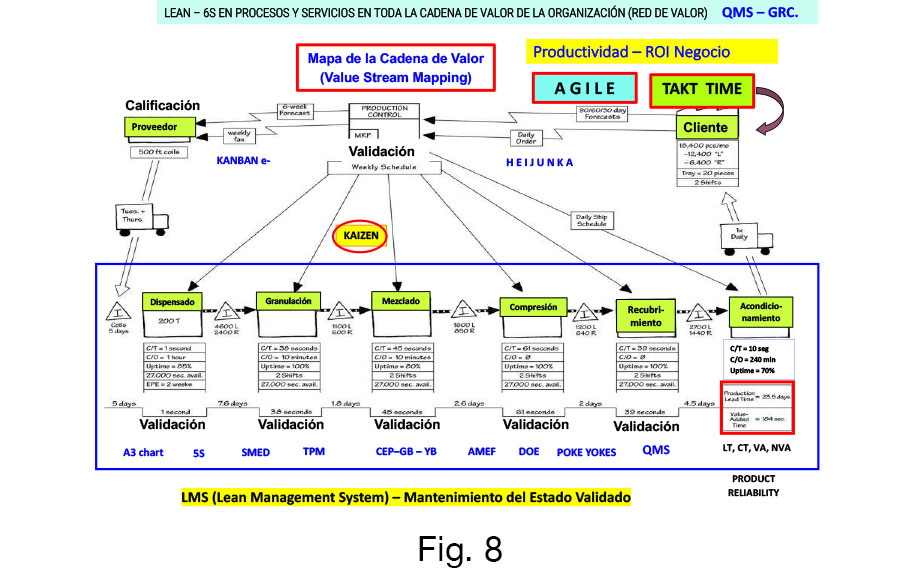

Por lo que debemos tener como punto de partida base el mapeo de valor (VSM) de cada uno de los procesos para entender el funcionamiento integral de la organización y evaluar el impacto en toda la cadena de valor, siendo necesario generar los diagramas de flujo de cada operación unitaria como parte integral del VSM, identificando los desperdicios a eliminar (Lean), de forma tal que disminuyamos a su mínima expresión las variaciones presentes en el proceso (Six Sigma) tanto en la calificación como en el proceso de validación, reflejados en la productividad del negocio (Fig. 7).

Aplicando adicionalmente las metodologías Lean y Seis Sigma especificadas en el Protocolo de Validación para cada operación unitaria del proceso de producción y evaluar el impacto de las actividades de soporte a las actividades primarias del proceso de transformación (Fig. 8).

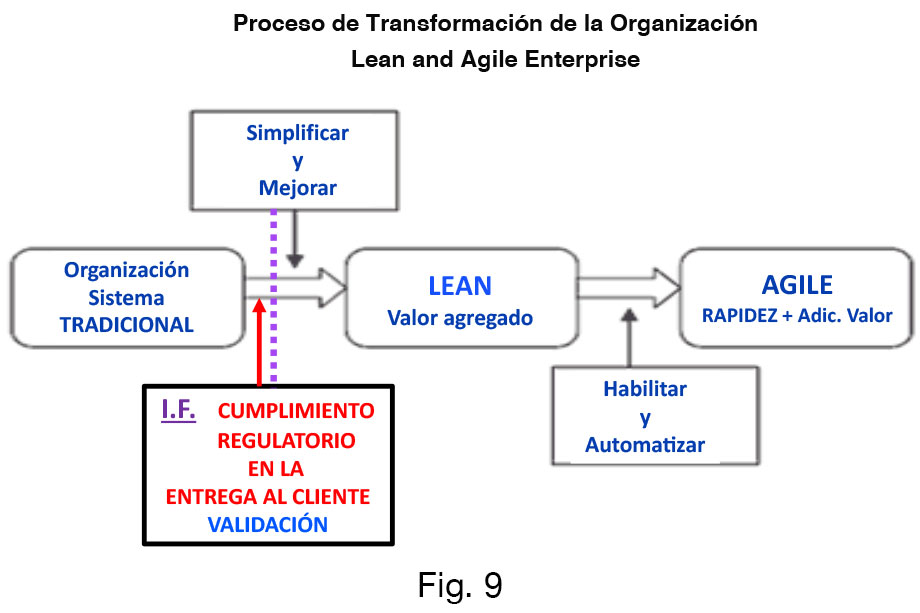

Esta brecha de competitividad se hace necesaria al estar inmersa la industria farmacéutica en escenarios de océano rojo, en la que, desde mi perspectiva, cumplir con la normatividad no es suficiente para generar un gap de competitividad (fig. 9), tenemos que aportar valor desde cada eslabón de la cadena de valor, desde nuestra trinchera.

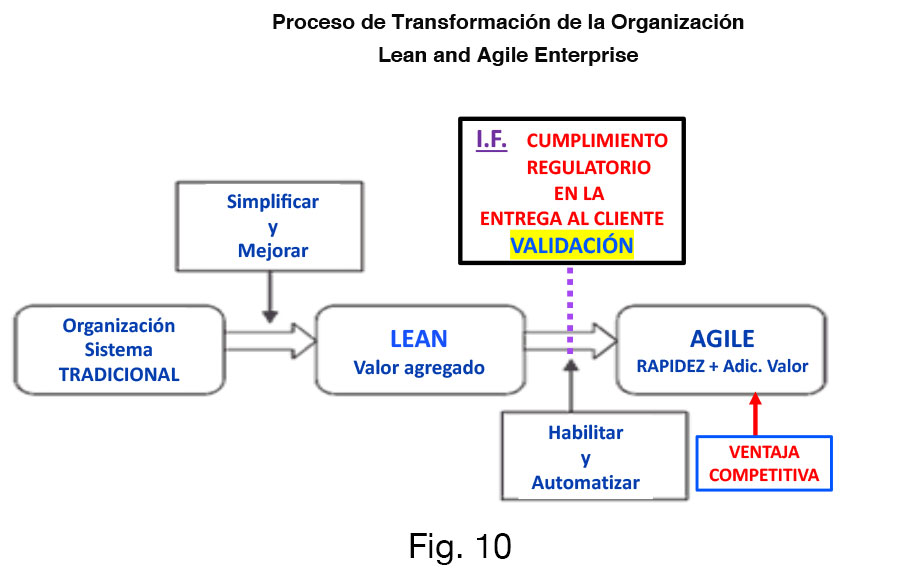

De forma que la validación de procesos aporte competitividad y margen de ganancia a la organización, generando el margen de utilidad que tanto necesita el negocio, y sea líder en el mercado (Fig. 10).

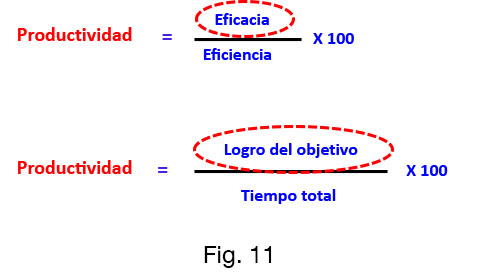

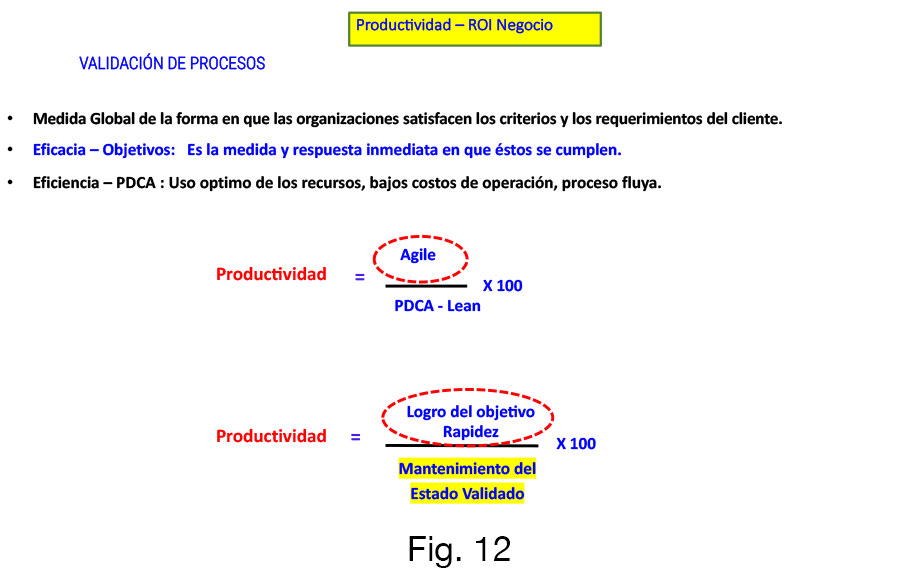

Calculando la Productividad, no a partir de la definición tradicional de Taylor (Fig. 11), sino desde la perspectiva Lean, demostrando el mantenimiento del estado validado en todo el ciclo de vida del producto (Fig. 12), tendríamos:

- Medida global de la forma en que las organizaciones satisfacen los criterios y los requerimientos del cliente.

- Objetivos: es la medida en que éstos se cumplen.

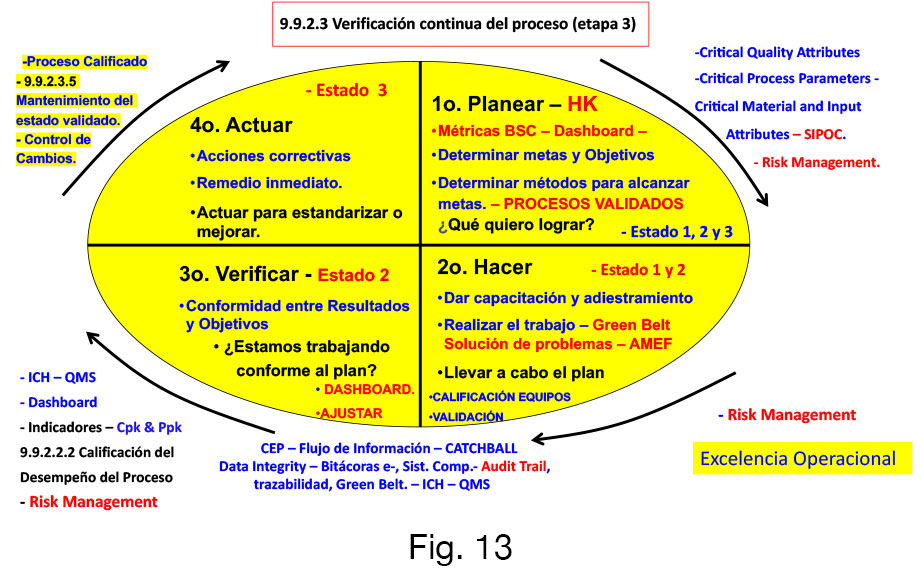

Así mismo, aplicando el concepto de Lean Validation en un proceso de mejora continua (PDCA), y con base en este modelo, mi propuesta es que tenemos en la fase del Plan el equivalente al protocolo de validación, definiendo e identificando por cada operación unitaria, entre otros, los CMA, CPP, CCP y CQA´s, el SIPOC, los medibles a cuantificar para el éxito del proceso de validación, con un enfoque en Gestión de Riesgos de la Calidad (GRC), en la etapa del hacerla capacitación a detalle del protocolo de validación a todos los involucrados, así como los roles y responsabilidades de cada integrante y la ejecución del protocolo, en la etapa de verificar es evaluar y analizar los controles y resultados que se están obteniendo en la fase del hacer para asegurar que están trabajando conforme a lo indicado en el protocolo de validación, en esta fase se pueden hacer ajustes durante el proceso pero cumpliendo con lo especificado en el protocolo y con el análisis de riesgo realizado durante la elaboración del protocolo, a este escenario se le conoce como Catchball ya que hay un intercambio de información valiosa y crítica entre todos los integrantes, incluyendo la jefaturas y gerencias, en el Control Estadístico del proceso, haciendo referencia a la calificación del desempeño del proceso (inciso 9.9.2.2.2 de la NOM-059), evaluando tanto la capacidad (Cpk) como el desempeño (Ppk) del proceso, por lo que debemos de cumplir con el concepto de integridad de estos datos, finalmente en la en la fase de actuar y una vez analizados los datos y la conformidad de los mismos versus el cumplimiento al protocolo, erramos el protocolo concluyendo que tenemos un Proceso Calificado (inciso 9.9.2.3.5 de la NOM-059-SSA1-2015), contribuyendo al mantenimiento del estado validado del proceso, en la que con base en el cumplimiento de los objetivos definidos en el protocolo de validación, cerramos el protocolo y demostramos en mantenimiento del estado validado en todo el ciclo de vida del producto (Fig. 13).

Lo de dejaríamos para otra publicación es la explicación para cada una de las tres etapas de Validación de Procesos analizando el tipo de competencias a cubrir para hacer exitosa su implementación.

En conclusión, con la implementación y aplicación de la filosofía Lean, Six Sigma en Lean Validation, sumando la metodología Agile, en la que las letras con color azul hacen referencia a las metodologías a utilizar, por lo que tendríamos los beneficios siguientes:

- Incrementa el Throughput (ganancias – gasto operación).

- Reducción de los desperdicios (rechazos y los retrabajos) – LEAN & SS.

- Reducción del Costo de Utilidad – LEAN & SS.

- Evita Gastos de Capital – SMED & TPM.

- Menos quejas acerca de fallas relacionadas con el proceso – Estandarizar – KAIZEN.

- Reducción de pruebas en proceso y producto terminado – AMEF & Poka Yokes.

- Incrementa la rapidez y la exactitud en las investigaciones de las desviaciones del proceso.

- Fácil escalamiento del trabajo de desarrollo.

- Fácil mantenimiento de los equipos – TPM – AM.

- Mejora de la conciencia de los empleados sobre los procesos – PDCA – Método Científico.

- Automatización más rápida – AGILE.

Para sugerencias y comentarios, que serán bien recibidos, por favor envíenlos a los correos Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo. / Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo. / Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

¡Nos vemos en el próximo artículo!

Por: MAI José Luis Ruiz Granados